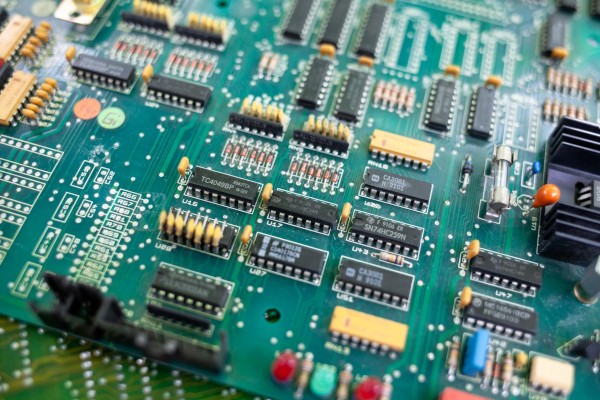

Każdy poszczególny komponent ma pewne zadanie, które będąc w układzie musi regularnie wykonywać. Mowa chociażby o przepuszczaniu impulsu wyłącznie w jedną stronę czy magazynowaniu energii po to, by zapobiec uszkodzeniom po nagłej utracie napięcia.

Wszystkie części obwodu elektronicznego muszą być trwale przymocowane do tzw. płytki drukowanej PCB. Okazuje się, że istnieją dwa sposoby montażu komponentów.

Montaż przewlekany – czy jeszcze się go stosuje?

Metoda przez niektórych uważana za przestarzałą. Wymaga co prawda znacznie więcej pracy, a w szczególności ludzkich rąk. Nikt do tej pory nie wpadł na pomysł, jak automatycznie wspomóc pracę monterów THT, którzy większość czynności muszą wykonywać ręcznie.

Metoda THT (z ang. Through-Hole Technology) jest klasyczną metodą mocowania komponentów poprzez przeplatanie. Nie bez powodu w naszym kraju określa się ten sposób montażem przewlekanym. Chodzi głównie o otwory na płycie PCB, przez które należy przepleść odnogi poszczególnych komponentów, a następnie przylutować od spodu. Automatycznie może odbywać się wyłącznie ta ostatnia czynność, a wszystkie inne są wykonywane przez specjalistów w sposób ręczny. Niektórzy uważają, że dzięki pracy rąk ludzkich, taki układ będzie solidnie wykonany i przede wszystkim trwały.

montaż powierzchniowy

Montaż powierzchniowy – nowoczesny, ale czy bardziej wydajny?

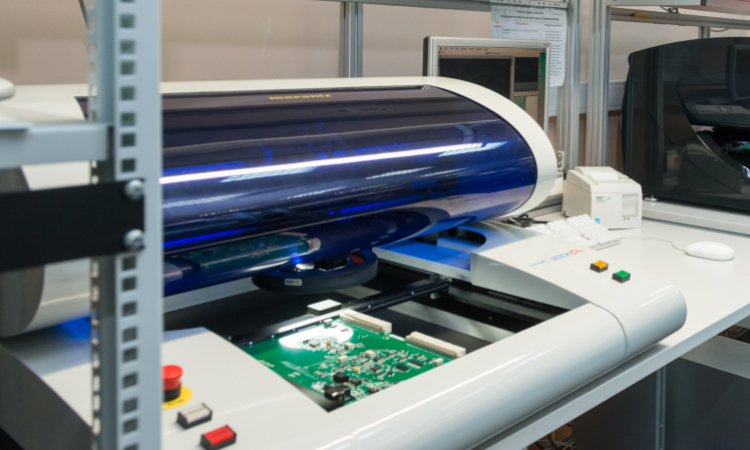

Nie ma co ukrywać, pod względem wydajności montaż powierzchniowy nie ma sobie równych. Jest to metoda mogąca wytworzyć hurtowe ilości układów w bardzo krótkim czasie. Wszystko oczywiście wykonują maszyny.

Metoda SMT (z ang. Surface-Mount Technology) oznacza po prostu montaż powierzchniowy. Komponenty klejone są wyłącznie na jednej powierzchni, przez co nie ma potrzeby wykonywania specjalnych otworów w płycie. W zamian za to, miejsca na podzespoły muszą składać się z półprzewodnikowych płaszczyzn, na które nakładana jest pasta lutownicza, a następnie sam element. Wszystko to zastyga w piecu i tworzy zbity układ.

Z pewnością, sporą zaletą montażu SMT jest precyzja. Uchwyty w automatach są w stanie kłaść komponenty naprawdę niewielkich rozmiarów i rozmieszczać je bardzo blisko siebie. To z kolei mocno pcha do przodu proces miniaturyzacji, a co za tym idzie, może rozwinąć prędkość i efektywność pracy wykonywanych urządzeń.

Kiedy stosować SMT, a kiedy THT?

Z pierwszej części tego wpisu mogliśmy się dowiedzieć, że montaż przewlekany pomimo swojego wieku, wcale nie odszedł do lamusa. Do dziś jest używany przy tworzeniu większych i mniej wymagających układów. Niskie, niehurtowe nakłady również nie wymagają montażu SMT, a samo włączenie takich automatów dla kilku sztuk, stałoby się nieopłacalne.

Montaż SMT doskonale spisuje się w przypadku sporych ilości układów, o gęsto rozmieszczonej strukturze. Tam gdzie człowiek nie da już rady operować, tam maszyna zastąpi go w znakomity sposób.